- 供货总量 : 不限

- 价格说明 : 议定

- 包装说明 : 不限

- 物流说明 : 货运及物流

- 交货说明 : 按订单

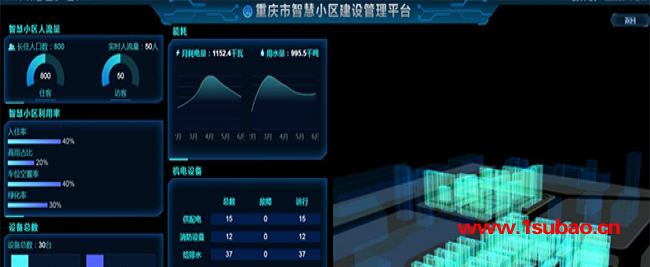

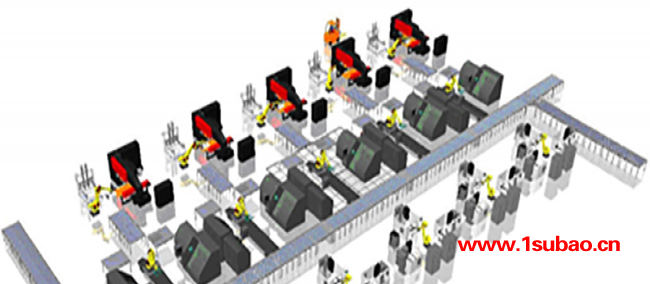

数字孪生是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程,具有超高的前瞻性价值。利元亨针对各领域提出的更为严格的工艺、设备、产线需求,以自主研发的云系统、人工智能深度学习、数字及大数据分析管理等技术为基础,研发并实践了数字孪生工厂概念上的高度协同信息化集成系统。

数字孪生技术在制造业中的优势很明显:、缩短研发周期,实现快速交付;第二、快速换型,缩短换型时间;第三、提高可视化,解决检修的困难;第四、实现预测性分析,降低故障停机。

通过远程大屏幕或移动端与设备实体运作同步的虚拟动画,数字孪生和联合技术让企业管理者随时随地了解设备的实时运行情况和生产数据,数字孪生工厂,如当生产线缺少物料的时候,系统可以提前进行预告,避免因为停产带来的损失。

期间一旦哪个传感器出现问题,就可以在模型上高亮闪现,不用工程师排查,有问题可以直接解决,避免以前工程师排查找到故障点耗费大量的时间。与此同时,系统还能预测设备未来的生产数据和可能出现的产线故障,在即将损坏之前就把易耗品全部准备好,以便企业管理者提前制定计划和对策。

数字孪生的应用对象,主要分为终用户和OEM两个类别。

对应于终用户的数字孪生,构建数字孪生的设计方和应用数字孪生使用方,是同一家企业。

比如宇航局、飞机制造商、冶金企业,就是终用户的典型代表。数字孪生中的物理实体,对应的是飞机、火箭、高炉等大型设备,一套数字孪生方案的造价达到、甚至上亿。

这类企业的研发门槛很高,终用户运用数字孪生实现的主要目标是降低研发成本,并且通过建立虚拟模型提升设备的性能与寿命。

如今,很多航空航天设备只有在虚拟环境中经过验证、测试之后,才会进入实际生产。当新的设备建成后,数字孪生,通过安装的各类传感器,将实时数据回传,数字孪生应用,数字孪生又起到了提升设备效率,降低运维成本的作用。

对应于OEM的数字孪生,构建数字孪生的设计方和应用数字孪生的使用方,来自不同企业。

比如来自食品饮料、纺织等行业的机械制造商,就是OEM的典型代表。数字孪生中的物理实体,是吹瓶机、注塑机、缝纫机等机器设备。

数字孪生可以通过“共享”模式,在同类设备的使用群体内,被多个企业共享,数字孪生模型,极大的降低投入资金。

设备出厂之后,根据不同的去向,每台设备都会对应一个的数字孪生,这些数字孪生脱胎于同一“母体”,却又“性格”迥异。它们记录了每台设备不同的运行环境和各类参数,协助设备的维护和运行。

这类应用更有想象空间。由于同类设备的数字孪生在很大比例上,具有可复用性,当达到规模效应时,数字孪生的成本可能极大降低,达到百元以内。其所对应的投资回报率,可能实现按照“天”为单位计算。使用者按需付费,投资的回收周期很短,马上能够看益。

已经有企业在实践这个做法。

数字孪生体技术在制造业中的快速发展和应用,不仅改变了制造企业的传统生产方式,也推动企业管理模式、组织形态的重构。

数字孪生体技术在制造业发展应用过程中主要体现了如下特点:

一是镜像

在产品甚至是生产线和工厂正式制造、建造之前,就可以通过数字化设计、模拟和出实体,输出3D、全息影像等形式的设计图纸和制造手册。分析过程形成了完整的产品数字化虚拟档案,不仅仅包括产品的结构和功能,还包括了材料、工艺和流程,是制造材料、制造过程、制造结果三位一体的数字化信息集成,不仅仅是制造现状的描述和记录,还可以实现质量问题***的追溯,例如某个电容是用在哪块电路板,还可以实现情景再现,例如模拟微型涡喷发动机的生产工艺流程规范是否科学以及运行效果是否达标等。

二是动态映射

传统的数字化制造技术主要停留在镜像阶段,没有实现制造过程中以及投入使用后,实体与虚体之间的数据交互。随着IoT技术的深入,通过实时智能传感和监测,可以到制造实体变化的动态信息,及时反馈到孪生虚体中进行记录和修正,通过计算和验证,降低风险减少误差,通过动态调整、虚实同步,实现产品全生命周期的相互孪生、共同成长。

三是质量预测

通过产品全生命周期大数据的积累和机器深度自主学习等技术的应用,及时发现制造环节和使用环节的错误和痛点,在孪生虚拟体上进行调整和验证,有效评估和提升产品质量管理水平,降低企业研发成本和生产成本。

数字孪生工厂-凌岳网络科技-数字孪生由南京凌岳网络科技有限公司提供。行路致远,砥砺前行。南京凌岳网络科技有限公司致力成为与您共赢、共生、共同前行的战略伙伴,更矢志成为软件开发具有竞争力的企业,与您一起飞跃,共同成功!